این سؤال یکی از مهم ترین چالش ها در انتخاب متریال برای پروژه های صنعتی، ماشین سازی و قطعه سازی است. بسیاری از مهندسان و خریداران فولاد هنگام تصمیم گیری میان MO40 و فولاد ساده کربنی با تردید مواجه می شوند؛ زیرا باید بین هزینه اولیه، دوام قطعه و شرایط کاری تعادل برقرار کنند.

پاسخ به این پرسش که فولاد MO40 بهتر است یا فولاد ساده کربنی؟ فقط به ترکیب شیمیایی یا استحکام کششی محدود نمیشود، بلکه نوع کاربرد و میزان تنش وارده نیز نقش تعیین کننده دارند. انتخاب نادرست میتواند باعث افزایش استهلاک و تحمیل هزینه های نگهداری شود.

در ادامه بررسی می کنیم هر یک از این دو متریال در چه شرایطی انتخاب منطقی تری محسوب میشوند.

مسئله اصلی انتخاب فولاد در پروژه های صنعتی چیست؟

در هر پروژه صنعتی، انتخاب فولاد صرفاً به «در دسترس بودن» یا «قیمت پایین تر» خلاصه نمی شود. واقعیت این است که فولاد انتخاب شده باید در طول زمان، تحت بارهای واقعی، دما، ارتعاش و شرایط کاری متغیر، عملکرد قابل اطمینانی داشته باشد. مسئله اصلی انتخاب فولاد در پروژه های صنعتی، تطبیق دقیق خواص مکانیکی و متالورژیکی با شرایط بهره برداری است.

زمانی که این تطبیق به درستی انجام نشود، حتی بهترین طراحی ها هم در عمل با شکست مواجه می شوند. در بسیاری از پروژه ها، مهندسان با این چالش روبه رو هستند که آیا استفاده از فولاد ساده کربنی کفایت می کند یا باید سراغ فولاد آلیاژی مانند فولاد آلیاژی MO40 رفت. پاسخ این سؤال به نوع بارگذاری، سیکل کاری، حساسیت قطعه و هزینه های پنهان تعمیر و توقف تولید بستگی دارد.

گاهی انتخاب ارزان تر در ابتدا، هزینه های سنگینی در آینده ایجاد می کند و گاهی هم استفاده از فولاد آلیاژی در جایی که ضرورتی ندارد، فقط هزینه پروژه را بالا می برد. نکته کلیدی اینجاست که مقایسه فولاد MO40 با فولاد ساده کربنی باید بر اساس «کارکرد واقعی» انجام شود.

مسئله اصلی انتخاب فولاد در پروژه های صنعتی چیست؟

وقتی فولاد ساده کربنی انتخاب می شود، چه انتظاری باید داشت؟

فولاد ساده کربنی یکی از پرکاربردترین و در عین حال شناخته شده ترین انواع فولاد در صنعت است. دلیل اصلی محبوبیت این نوع فولاد، دسترسی آسان، قیمت مناسب و فرآیند پذیری نسبتاً ساده آن است. زمانی که فولاد ساده کربنی انتخاب می شود، معمولاً انتظار می رود قطعه بتواند بارهای معمولی را تحمل کند و در کاربردهای عمومی، عملکرد قابل قبولی ارائه دهد.

با این حال، فولاد ساده کربنی به طور ذاتی محدودیت هایی دارد که باید پیش از انتخاب، به دقت بررسی شوند. این فولاد ها معمولاً فاقد عناصر آلیاژی مؤثر هستند و به همین دلیل، خواص مکانیکی آن ها بیشتر به درصد کربن و عملیات حرارتی محدود وابسته است. در پروژه هایی که تنش های بالا، بارهای سیکلی یا شرایط کاری سخت وجود دارد، این موضوع می تواند به یک ضعف جدی تبدیل شود.

رفتار فولاد ساده کربنی در بارهای واقعی

در شرایط واقعی صنعت، بارگذاری ها اغلب ثابت و یکنواخت نیستند. قطعات در معرض شوک، ارتعاش، خمش متناوب و پیچش قرار می گیرند. فولاد ساده کربنی در این شرایط معمولاً رفتار نسبتاً قابل پیش بینی دارد، اما مقاومت آن در برابر خستگی مکانیکی محدود است. این موضوع باعث می شود در کاربردهایی مانند شفت ها، پین ها و قطعات دوار، عمر مفید قطعه کوتاه تر از حد انتظار باشد.

در بسیاری از موارد، فولاد ساده کربنی در تست های اولیه عملکرد مناسبی نشان می دهد، اما پس از مدتی کارکرد، ترک های ریز خستگی به تدریج شکل می گیرند. این ترک ها در نهایت می توانند به شکست ناگهانی قطعه منجر شوند؛ شکستی که معمولاً بدون هشدار قبلی رخ می دهد و خسارت بالایی به تجهیزات وارد می کند.

محدودیت های فولاد ساده کربنی در کارکرد طولانی

یکی از مهم ترین محدودیت های فولاد ساده کربنی، افت خواص مکانیکی در کارکرد طولانی مدت است. در شرایطی که قطعه تحت تنش مداوم یا دمای بالا قرار دارد، ساختار این فولادها به مرور دچار تغییر می شود. این تغییرات می توانند باعث کاهش استحکام، افزایش تغییر شکل پلاستیک و در نهایت کاهش دقت عملکرد قطعه شوند.

در پروژه هایی مانند ساخت سوله فولادی که اعضای سازه ای تحت بارهای مداوم و شرایط محیطی متغیر قرار دارند، انتخاب نوع فولاد اهمیت ویژه ای پیدا میکند. استفاده از متریالی که در بلند مدت دچار افت عملکرد شود، میتواند بر ایمنی و دوام کل سازه تأثیرگذار باشد.

در خطوط تولیدی که توقف دستگاه هزینه بر است، استفاده از فولاد ساده کربنی در قطعات حساس معمولاً به افزایش دفعات تعمیر و نگهداری منجر میشود. این موضوع در نگاه اول شاید دیده نشود، اما در بلند مدت تأثیر مستقیمی بر هزینه کل مالکیت تجهیزات دارد.

خطاهای رایج در استفاده از فولاد ساده کربنی

یکی از خطاهای رایج، استفاده از فولاد ساده کربنی به جای فولاد آلیاژی در قطعات تحت تنش بالا است. بسیاری تصور می کنند با افزایش قطر قطعه یا اعمال عملیات حرارتی ساده، می توان ضعف های این فولاد را جبران کرد. در حالی که این راهکارها معمولاً موقتی هستند و مشکل اصلی را حل نمی کنند.

خطای دیگر، نادیده گرفتن شرایط کاری واقعی است. در برخی پروژه ها، فولاد ساده کربنی صرفاً به دلیل قیمت پایین انتخاب می شود، بدون آنکه چرخه بارگذاری، شرایط محیطی و طول عمر مورد انتظار به درستی تحلیل شده باشد. نتیجه این تصمیم، خرابی زودهنگام و هزینه های پیش بینی نشده است.

MO40 در عمل چه تفاوتی ایجاد می کند؟

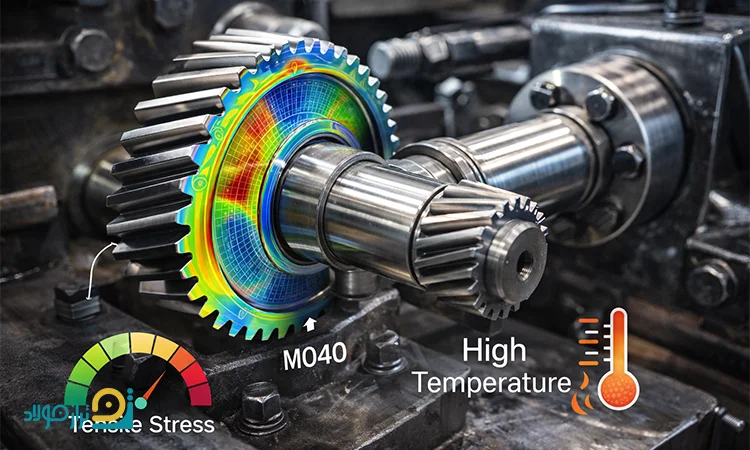

وقتی صحبت از فولادهای آلیاژی می شود، فولاد MO40 یکی از شناخته شده ترین و پرکاربردترین گزینه ها در صنایع سنگین، ماشین سازی و قالب سازی است. تفاوت اصلی فولاد MO40 با فولاد ساده کربنی، حضور عناصر آلیاژی مؤثر مانند کروم و مولیبدن است؛ عناصری که نقش کلیدی در بهبود خواص مکانیکی و دوام قطعه دارند.

در عمل، استفاده از MO40 به معنای دستیابی به ترکیبی متعادل از استحکام، چقرمگی و مقاومت در برابر خستگی است. این ویژگی ها باعث می شوند قطعات ساخته شده از فولاد MO40 بتوانند در شرایط کاری سخت، عملکردی پایدار و قابل اعتماد ارائه دهند. به همین دلیل است که در بسیاری از کاربردهای حساس، انتخاب بین MO40 و فولاد ساده کربنی به وضوح به نفع MO40 تمام می شود.

عملکرد فولاد MO40 در قطعات تحت تنش

MO40 به طور خاص برای قطعاتی طراحی شده است که تحت تنش های بالا و بارهای سیکلی قرار دارند. این فولاد در شفت ها، چرخ دنده ها، میل لنگ ها و قطعات انتقال قدرت عملکرد بسیار خوبی از خود نشان می دهد. ساختار آلیاژی MO40 باعث م یشود تنش ها به صورت یکنواخت تری در قطعه توزیع شوند و تمرکز تنش کاهش یابد.

در مقایسه ورق های فولاد mo40 و ST37 تفاوت اصلی در میزان استحکام، مقاومت به خستگی و قابلیت عملیات حرارتی مشخص میشود. در حالی که ST37 بیشتر برای کاربردهای عمومی و سازهای استفاده میشود، MO40 برای شرایط کاری سنگین و قطعاتی که تحت بارهای دینامیکی قرار دارند انتخاب مناسبتری است.

در مقایسه با فولاد ساده کربنی، قطعات فولاد MO40 مقاومت بالاتری در برابر ترک خوردگی و شکست ناگهانی دارند. این موضوع به ویژه در صنایع سنگین که ایمنی و پایداری تجهیزات اهمیت بالایی دارد، یک مزیت تعیین کننده محسوب میشود.

عملکرد فولاد MO40 در قطعات تحت تنش

تأثیر آلیاژ کروم و مولیبدن در دوام قطعه

کروم و مولیبدن موجود در MO40 نقش مهمی در افزایش سختی پذیری و مقاومت به سایش دارند. این عناصر باعث می شوند عملیات حرارتی با عمق بیشتری در قطعه اثر بگذارد و خواص مکانیکی در کل مقطع یکنواخت تر باشد. نتیجه این ویژگی، افزایش طول عمر قطعه و کاهش حساسیت به شرایط کاری نامطلوب است.

همچنین حضور این عناصر آلیاژی، مقاومت فولاد MO40 را در برابر دماهای بالا و تغییرات حرارتی افزایش می دهد. در کاربردهایی که قطعه به طور مداوم گرم و سرد می شود، این ویژگی می تواند تفاوت بزرگی در عملکرد نهایی ایجاد کند.

تجربه استفاده از فولاد MO40 در صنعت

تجربه صنعتی نشان می دهد که استفاده از MO40 در بسیاری از پروژه ها، اگرچه هزینه اولیه بالاتری دارد، اما در بلند مدت به کاهش هزینه های تعمیر، تعویض و توقف تولید منجر می شود. بسیاری از صنایع پس از جایگزینی فولاد ساده کربنی با فولاد MO40 در قطعات کلیدی، شاهد افزایش پایداری سیستم و کاهش خرابی های ناگهانی بوده اند.

در عمل، پاسخ به این سؤال که MO40 بهتر است یا فولاد ساده کربنی؟ به شرایط پروژه بستگی دارد. اما در کاربردهای تحت تنش، با کارکرد طولانی و حساس به ایمنی، MO40 معمولاً انتخاب منطقی تر و حرفه ای تری محسوب می شود.

مقایسه فولاد MO40 و فولاد ساده کربنی در شرایط واقعی کار

وقتی از فضای آزمایشگاهی و دیتاشیت ها فاصله می گیریم و وارد محیط واقعی صنعت می شویم، تفاوت میان MO40 و فولاد ساده کربنی شکل ملموس تری به خود می گیرد. در شرایط واقعی کار، قطعات نه تنها تحت بار اسمی طراحی شده قرار دارند، بلکه با شوک های ناگهانی، تغییرات سرعت، عدم هم محوری، لرزش و حتی خطاهای مونتاژی مواجه می شوند. در چنین فضایی، رفتار متریال بیش از هر چیز اهمیت پیدا می کند.

مقایسه MO40 و فولاد ساده کربنی در این شرایط نشان می دهد که اختلاف این دو فقط در اعداد مقاومت کششی نیست، بلکه در «نحوه واکنش به خطا و فشار واقعی» خلاصه می شود. در بسیاری از پروژه ها، فولاد ساده کربنی در ابتدای بهره برداری عملکرد قابل قبولی دارد، اما با گذشت زمان و افزایش سیکل های کاری، ضعف های ذاتی آن آشکار می شود.

در مقابل، فولاد MO40 به دلیل ساختار آلیاژی و رفتار پایدارتر، معمولاً حاشیه اطمینان بیشتری برای مهندس و بهره بردار ایجاد می کند. در ادامه، این تفاوت ها را در کاربردهای رایج صنعتی بررسی می کنیم.

مقایسه در شفت ها و قطعات دوار

شفت ها و قطعات دوار از جمله حساس ترین اجزای هر سیستم مکانیکی هستند. این قطعات به طور مداوم تحت تنش های پیچشی، خمشی و خستگی قرار دارند و کوچک ترین ضعف متریال می تواند به شکست ناگهانی منجر شود. در این شرایط، فولاد ساده کربنی معمولاً در شفت های کم دور و با بار محدود قابل استفاده است، اما در سرعت های بالا یا بارهای متغیر، ریسک ترک خوردگی افزایش می یابد.

در مقابل، فولاد MO40 در شفت ها رفتار بسیار مطمئن تری از خود نشان می دهد. این فولاد توانایی تحمل تنش های پیچشی بالا را دارد و مقاومت آن در برابر خستگی مکانیکی به مراتب بیشتر است. در عمل، شفت های ساخته شده از MO40 دیرتر دچار تغییر شکل، سایش یا شکست می شوند و این موضوع در خطوط تولید پیوسته اهمیت حیاتی دارد. به همین دلیل، در بسیاری از صنایع، زمانی که سؤال MO40 بهتر است یا فولاد ساده کربنی؟ مطرح می شود، برای قطعات دوار پاسخ تقریباً روشن است.

مقایسه در قطعات تحت ضربه و خستگی

قطعاتی که تحت ضربه های ناگهانی یا بارهای رفت و برگشتی شدید قرار دارند، آزمون واقعی کیفیت فولاد را رقم می زنند. فولاد ساده کربنی در برابر ضربه های شدید معمولاً رفتار تردتری نسبت به فولاد MO40 دارد، به ویژه اگر عملیات حرارتی به درستی انجام نشده باشد. این تردی می تواند باعث شکست های ناگهانی و غیرقابل پیش بینی شود.

MO40 به دلیل وجود کروم و مولیبدن، چقرمگی بالاتری دارد و انرژی ضربه را بهتر جذب می کند. این ویژگی باعث می شود قطعاتی که از MO40 ساخته می شوند، در برابر شوک و خستگی دوام بیشتری داشته باشند. در کاربردهایی مانند بازوهای مکانیکی، قطعات انتقال نیرو و اجزای تحت بار متناوب، این تفاوت کاملاً محسوس است و مستقیماً بر ایمنی و پایداری سیستم اثر می گذارد.

مقایسه در پروژه های اقتصادی

در پروژه هایی که محدودیت بودجه نقش تعیین کننده دارد، معمولاً فولاد ساده کربنی به عنوان گزینه اول مطرح می شود. این انتخاب در ظاهر منطقی به نظر می رسد، اما اگر شرایط کاری به درستی تحلیل نشود، می تواند به تصمیمی پرهزینه تبدیل شود. در پروژه های اقتصادی با بار کاری سبک و عمر کوتاه، فولاد ساده کربنی می تواند انتخاب مناسبی باشد و هزینه اولیه را کاهش دهد.

اما در پروژه هایی که عمر مفید بالا و قابلیت اطمینان اهمیت دارد، استفاده از MO40 حتی از نظر اقتصادی هم توجیه پذیر است. هزینه بالاتر خرید MO40 در بسیاری از موارد با کاهش تعمیرات، افزایش زمان کارکرد و جلوگیری از توقف تولید جبران می شود. بنابراین مقایسه اقتصادی واقعی، فقط به قیمت خرید محدود نمی شود و باید کل چرخه عمر قطعه را در نظر گرفت.

از نظر هزینه، انتخاب اشتباه چقدر برای پروژه گران تمام می شود؟

هزینه واقعی یک انتخاب اشتباه در متریال، اغلب بسیار بیشتر از اختلاف قیمت اولیه بین MO40 و فولاد ساده کربنی است. بسیاری از پروژه ها زمانی متوجه این موضوع می شوند که قطعه دچار خرابی شده و خط تولید متوقف شده است. در این شرایط، هزینه فقط شامل تعویض قطعه نیست، بلکه توقف تولید، نیروی انسانی بلا استفاده، تأخیر در تحویل و حتی آسیب به اعتبار مجموعه را نیز در بر می گیرد.

وقتی فولاد ساده کربنی در کاربردی استفاده می شود که نیاز به مقاومت بالا دارد، احتمال شکست زودهنگام افزایش می یابد. این شکست ها معمولاً به صورت ناگهانی رخ می دهند و برنامه ریزی تعمیر را دشوار می کنند. در مقابل، استفاده از MO40 در چنین شرایطی، حاشیه ایمنی بیشتری ایجاد می کند و ریسک توقف های غیر منتظره را کاهش می دهد.

از منظر اقتصادی، باید به هزینه های پنهان توجه ویژه داشت. هزینه تعمیرات مکرر، خرید قطعات یدکی، توقف دستگاه و حتی افزایش مصرف انرژی به دلیل افت راندمان، همگی می توانند نتیجه انتخاب نادرست فولاد باشند. در بسیاری از صنایع، تجربه نشان داده است که پرداخت هزینه بیشتر برای متریالی مانند MO40 در ابتدای پروژه، در بلند مدت باعث صرفه جویی قابل توجهی می شود.

در نهایت، پاسخ به این سؤال که MO40 بهتر است یا فولاد ساده کربنی؟ از زاویه هزینه، به نگاه بلند مدت مدیر پروژه بستگی دارد. اگر هدف صرفاً کاهش هزینه اولیه باشد، فولاد ساده کربنی جذاب تر است؛ اما اگر پایداری، کاهش ریسک و کنترل هزینه های آتی اهمیت دارد، MO40 می تواند انتخابی هوشمندانه تر و اقتصادی تر باشد.

چه زمانی MO40 انتخاب حرفه ای تری است؟

در بسیاری از پروژه های صنعتی، انتخاب فولاد صرفاً یک تصمیم فنی ساده نیست، بلکه نشانه ای از نگاه حرفه ای به طراحی، بهره برداری و مدیریت ریسک محسوب می شود. زمانی که شرایط کاری فراتر از حالت نرمال است و کوچک ترین خطا می تواند به توقف خط تولید یا خسارت های سنگین منجر شود، استفاده از فولاد آلیاژی مانند MO40 معنا پیدا می کند.

در این موقعیت ها، مهندسان معمولاً به دنبال متریالی هستند که علاوه بر استحکام بالا، رفتار قابل پیش بینی و پایداری بلند مدت داشته باشد. MO40 در چنین پروژه هایی به دلیل ترکیب متعادل خواص مکانیکی، حاشیه ایمنی مناسبی ایجاد می کند. این فولاد در برابر خستگی، ضربه و تنش های متغیر عملکردی پایدار دارد و همین ویژگی آن را به انتخابی حرفه ای در صنایع حساس تبدیل کرده است.

در ادامه، دو سناریوی رایج که MO40 در آن ها انتخاب برتر محسوب می شود را بررسی می کنیم.

پروژه هایی با ریسک خرابی بالا

در پروژه هایی که خرابی یک قطعه می تواند کل سیستم را از کار بیندازد، ریسک نقش تعیین کننده ای دارد. این نوع پروژه ها معمولاً شامل خطوط تولید پیوسته، تجهیزات انتقال قدرت، ماشین آلات سنگین و سیستم هایی هستند که توقف آن ها هزینه بر و گاهی خطرناک است. در چنین شرایطی، استفاده از فولاد ساده کربنی می تواند ریسک شکست ناگهانی را افزایش دهد.

MO40 به دلیل مقاومت بالاتر در برابر خستگی و ترک خوردگی، گزینه ای مطمئن تر برای این پروژه هاست. تجربه صنعتی نشان داده است که در کاربردهای پرریسک، استفاده از MO40 نه تنها احتمال خرابی را کاهش می دهد، بلکه امکان پیش بینی رفتار قطعه در طول زمان را نیز فراهم می کند. به همین دلیل، وقتی سؤال MO40 بهتر است یا فولاد ساده کربنی؟ در پروژه های پرریسک مطرح می شود، پاسخ اغلب به سمت MO40 متمایل است.

شرایط کاری سنگین و مداوم

شرایط کاری سنگین و مداوم، آزمون واقعی کیفیت فولاد است. قطعاتی که به صورت ۲۴ ساعته کار می کنند یا تحت بارهای بالا و تغییرات مکرر قرار دارند، نیازمند متریالی هستند که در طول زمان دچار افت عملکرد نشود. فولاد ساده کربنی در چنین شرایطی معمولاً زودتر نشانه های خستگی و تغییر شکل را نشان می دهد.

MO40 در کارکردهای سنگین و مداوم، رفتار پایدار تری دارد و خواص مکانیکی خود را برای مدت طولانی تری حفظ می کند. این ویژگی باعث می شود قطعات ساخته شده از MO40 نیاز کمتری به تعمیرات مکرر داشته باشند و برنامه ریزی نگهداری ساده تر شود. در صنایع سنگین، این مزیت به طور مستقیم به کاهش هزینه های عملیاتی و افزایش بهره وری منجر می شود.

چه زمانی فولاد ساده کربنی انتخاب منطقی تری است؟

با وجود تمام مزایای MO40، همیشه استفاده از فولاد آلیاژی بهترین انتخاب نیست. در برخی پروژه ها، شرایط کاری به گونه ای است که استفاده از فولاد ساده کربنی نه تنها کفایت می کند، بلکه از نظر اقتصادی و اجرایی منطقی تر نیز هست. تشخیص این موقعیت ها نیازمند درک درست از سطح حساسیت پروژه و الزامات عملکردی آن است.

فولاد ساده کربنی همچنان یکی از پرکاربردترین مواد در صنعت است و در بسیاری از کاربردها عملکرد قابل قبولی ارائه می دهد. زمانی که مهندس یا مدیر پروژه بتواند مرز بین «نیاز واقعی» و «بیش مهندسی» را تشخیص دهد، انتخاب فولاد ساده کربنی می تواند تصمیمی هوشمندانه باشد.

چه زمانی فولاد ساده کربنی انتخاب منطقی تری است؟

پروژه های سبک و غیر حساس

در پروژه هایی که قطعات تحت بارهای سبک قرار دارند و شکست آن ها پیامدهای جدی ایجاد نمی کند، فولاد ساده کربنی گزینه ای مناسب است. این پروژه ها معمولاً شامل سازه های کم تنش، قطعات ثابت یا تجهیزاتی هستند که نقش حیاتی در عملکرد کل سیستم ندارند.

در چنین کاربردهایی، استفاده از MO40 ممکن است فقط هزینه پروژه را افزایش دهد، بدون آنکه مزیت فنی قابل توجهی ایجاد کند. فولاد ساده کربنی در این شرایط می تواند نیازهای مکانیکی را برآورده کند و در عین حال فرآیند ساخت و تأمین را ساده تر سازد.

محدودیت بودجه و زمان

در بسیاری از پروژه ها، محدودیت بودجه و زمان عامل اصلی تصمیم گیری است. زمانی که پروژه باید در کوتاه ترین زمان ممکن و با کمترین هزینه اجرا شود، فولاد ساده کربنی به دلیل دسترسی آسان و قیمت پایین تر، انتخاب منطقی تری محسوب می شود.

البته حتی در این شرایط نیز باید دقت کرد که فولاد ساده کربنی فقط در کاربردهایی استفاده شود که ریسک خرابی پایین است. در غیر این صورت، صرفه جویی اولیه می تواند به هزینه های چند برابری در آینده منجر شود. نگاه واقع بینانه به بودجه، به معنای حذف کیفیت نیست، بلکه به معنای انتخاب متریال متناسب با سطح نیاز پروژه است.

سخن پایانی

انتخاب بین MO40 و فولاد ساده کربنی، بیش از آنکه یک مقایسه ساده متالورژیکی باشد، یک تصمیم مدیریتی و مهندسی است. هر دو فولاد جایگاه مشخصی در صنعت دارند و هیچ کدام به طور مطلق بر دیگری برتری ندارد. آنچه اهمیت دارد، درک درست شرایط کاری، میزان حساسیت قطعه و نگاه بلند مدت به هزینه و عملکرد است.

در پروژه های پرریسک، سنگین و مداوم، MO40 با ایجاد حاشیه ایمنی بالاتر و دوام بیشتر، انتخابی حرفه ای و آینده نگرانه محسوب می شود. در مقابل، در پروژه های سبک، غیر حساس و با محدودیت بودجه، فولاد ساده کربنی می تواند نیازها را به خوبی برآورده کند. پاسخ نهایی به سؤال MO40 بهتر است یا فولاد ساده کربنی؟ زمانی روشن می شود که تصمیم گیرنده، به جای تمرکز صرف بر قیمت، به عملکرد واقعی و هزینه چرخه عمر توجه کند.

سوالات متداول فولاد MO40 بهتر است یا فولاد ساده کربنی؟

- آیا استفاده از MO40 همیشه باعث افزایش عمر قطعه می شود؟

در اغلب کاربردهای تحت تنش و خستگی، بله. MO40 به دلیل خواص مکانیکی بهتر و رفتار پایدارتر، معمولاً عمر مفید قطعه را افزایش می دهد. اما در کاربردهای سبک، این مزیت ممکن است چندان محسوس نباشد.

- آیا فولاد ساده کربنی برای قطعات دوار مناسب است؟

فولاد ساده کربنی می تواند برای قطعات دوار با سرعت و بار کم مناسب باشد. اما در سرعت های بالا یا بارهای متغیر، ریسک خستگی و شکست افزایش می یابد و استفاده از MO40 منطقی تر است.

- چگونه می توان بین MO40 و فولاد ساده کربنی تصمیم نهایی را گرفت؟

بهترین راه، تحلیل دقیق شرایط کاری، میزان تنش، حساسیت قطعه و هزینه های بلند مدت است. مشورت با متخصص متریال و در نظر گرفتن تجربه های صنعتی مشابه نیز می تواند به تصمیم گیری درست کمک کند.